DESCRIZIONE IMPIANTI

Impianto Triturazione per cavi recupero rame e per lattine e tappi in alluminio, ANNO 2009.

RAME

- Nastro di carico

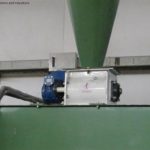

- Mulino PREVIERO a lame rotanti tamburo 60 cm. 150 kw

- Deferizzatore su nastro

- Nastro di carico

- Mulino CUMBERLAND a lame 50 kw

- Contenitore macinato su nastro a velocità controllata

- Turbina computerizzata 70 kw a giri variabili

- Tavola densimetrica

- Aspiratore plastica

Tutto l’impianto ha la possibilità di “leggere”i vari componenti, per cui nel caso di anomalie alcune parti si fermano autonomamente per poi ripartire quando il problema è risolto.

L’impianto è munito di aspirazione delle polveri convogliate in un filtro a maniche e funziona in depressione.

La produzione va da 1.500 a 2.000 kg/h a pieno regime.

TAPPI IN ALLUMINIO

Mediante nastro vengono convogliati sul CUMBERLAND ed una volta macinati passano in turbina per formare palline,quindi separati densimetricamente dalla plastica.

LATTINE IN ALLUMINIO

L’impianto è caricato dall’alto in un recipiente (8 m3) aperto nella parte sottostante in un nastro che lo convoglia su un vibratore a fori per eliminare polveri e parti estranee (un addetto deve seguire questo processo ), quindi le lattine sempre tramite nastro vengono convogliate in un mulino a martelli.

Sminuzzato il prodotto viene ulteriormente passato in un deferrizzatore di neodimio per eliminare tutto il ferro .

A prodotto finito è, per aumentare il valore, possibile passarlo in turbina.

Tutti gli impianti sono tuttora fatti girare in bianco ,sono forniti di ogni tipo di ricambistica, allarmi visivi e sonori e hanno lavorato meno di 1.000 ore riscontrabili sul pannello di comando.

ENGLISH

DESCRIPTION OF PLANTS – YEAR 2009.

Copper recovery shrinkage system and aluminum cans and caps

COPPER.

1) Load tape

2) Mill READING with drum rotating blades 60 cm. 150 kw

3) Tape Deferizer

4) Loading tape

5) CUMBERLAND blade with 50 kw blades

6) Grounded Container on Tape at Controlled Speed

7) Compact turbine 70 kw at variable speeds

8) Densimetric table

9) Plastic aspirator

All the facility has the ability to “read” the various components, so in case of anomalies some parts stop themselves and then start again when the problem is solved.

The plant is sucked out of the powders conveyed in a sleeve filter and works in depression.

Production ranges from 1,500 to 2,000 kg / h at full capacity.

ALUMINUM TYPES

By means of tape they are conveyed to the CUMBERLAND and once they are milled they pass through a turbine to form balls, then separated by densimetry from the plastic.

ALUMINUM FLOORS

The plant is loaded from above into a container (8 m3) open in the underlying part in a ribbon that drives it over a hollow vibrator to remove powders and foreign particles (an employee must follow this process), so the cans are always through Tape are conveyed into a hammer mill.

Minced the product is further passed into a neodymium dehydrator to remove all iron.

A finished product is, in order to increase the value, it is possible to pass it into a turbine.

All the systems are still turned in white, they are equipped with any type of camera, visual and sound alarms and have worked less than 1,000 hours on the control panel.